Conception

Lohr développe des savoir-faire humains et techniques qui s’adaptent constamment aux dernières technologies.

La conception de solutions implique une mise en commun harmonisée des ressources et compétences, au titre de la mise en œuvre de l’ingénierie des systèmes dans les domaines du transport routier et du transport ferroviaire. Nos solutions de transport routier de véhicules, solutions de mobilité pour les personnes, et solutions de transport combiné rail-route de semi-remorques sont en effet désormais considérées comme des systèmes à part entière agissant avec un environnement de « systèmes de systèmes ».

Le plateau projet permet à nos experts de s’accorder sur les besoins exprimés, le développement du produit, la capacité de fabrication, le maintien en condition opérationnelle et le recyclage en fin de vie.

Que ce soit en termes d’innovation, d’évolution ou d’adaptation, la conception repose principalement sur :

Le pôle technique :

- Il conçoit et développe chaque produit, assure sa maintenabilité et rédige la documentation associée.

- Il prend en compte les capacités de production dès la phase de développement.

- Il assure la validation industrielle et la qualification technique via le développement, le suivi et la mise en œuvre de prototypes ainsi que des têtes de série.

- Il corrèle les résultats du service du calcul aux mesures effectuées lors de tests dynamiques.

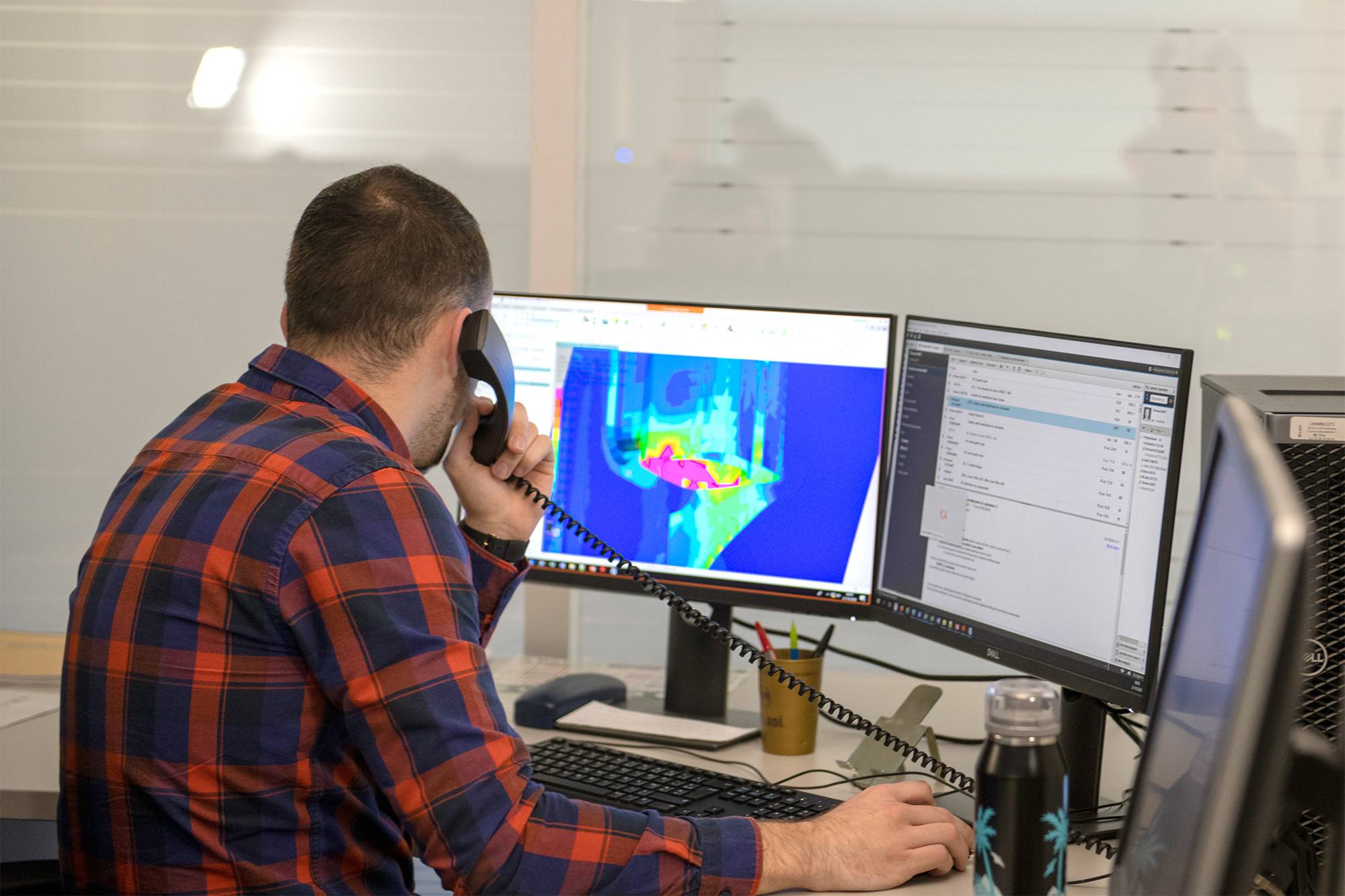

Le service du calcul et simulations :

- Il modélise les structures en éléments finis.

- Il anticipe par simulation les comportements des structures, particulièrement la fatigue, le comportement dynamique des matériels, ainsi que le confort thermique, acoustique et vibratoire.

- Il analyse les conséquences des évolutions de définition des produits suite à leur industrialisation.

- Il calcule la résistance des structures en fonction des profils de vie des matériels.

Tests

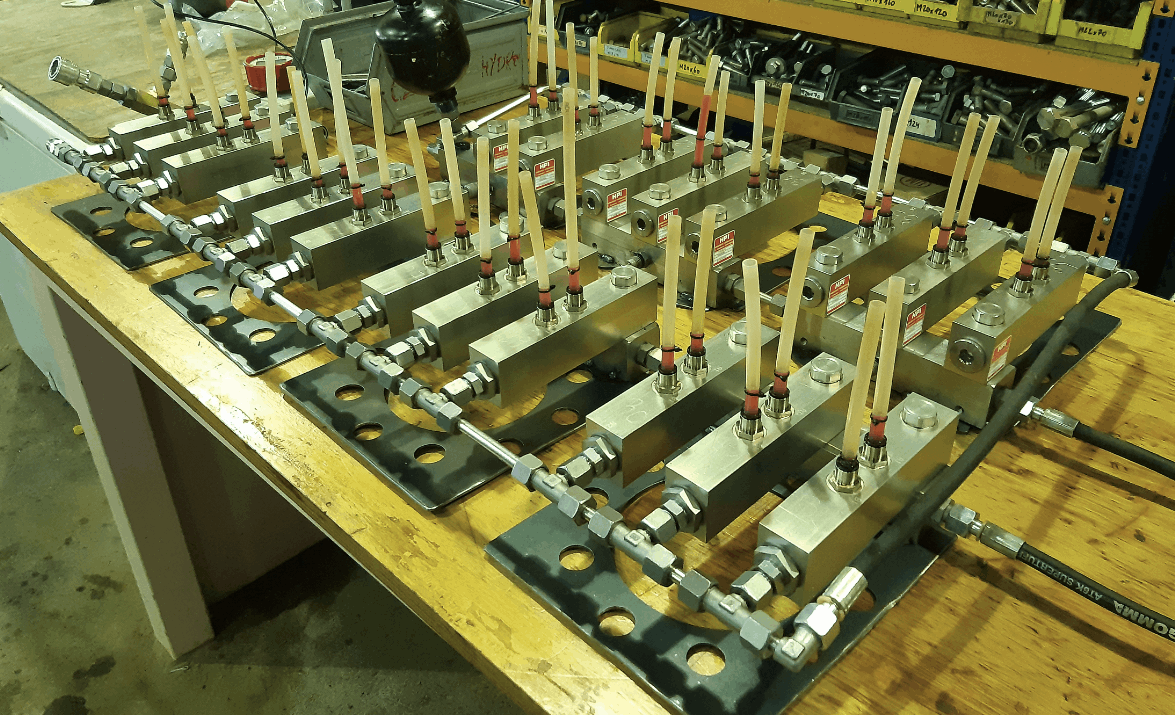

Les essais sont essentiels aux stades de conception et de réalisation de nos matériels. Ils permettent de garantir leur longévité et une utilisation en toute sécurité. Nous restons exigeants, et ce depuis l’origine de la société, à tester les matériels roulants ainsi que les sous-ensembles plus ou moins critiques.

Lohr Industrie s’est dotée d’un service interne dédié aux essais sur les produits Porte-voitures, Cristal et Modalohr. Cette autonomie en terme d’essais garantit une réactivité et une adaptation lors des différentes phases de développement d’un produit :

- Homologation des matériels et sous-ensembles conformément aux normes et directives en vigueur

- Qualification des véhicules complets ou des composants fournisseurs dans les conditions sévères d’utilisation

- Aide à la conception pour les bureaux d’études

- Consolidation des modèles numériques de calcul de structure (recalage entre des valeurs de contraintes calculées sur modèle numérique et la réalité)

- Expertise et détermination de l’origine d’un défaut remonté par le SAV en vue de l’amélioration de la conception.

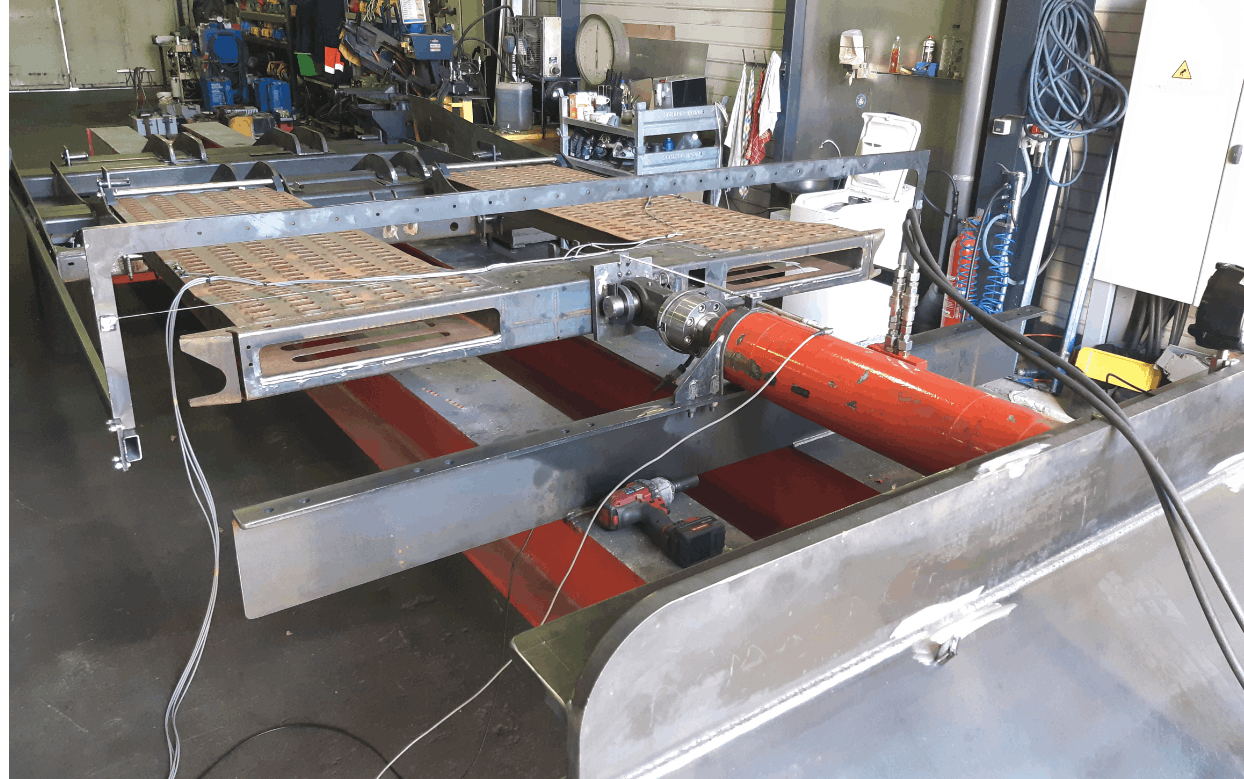

Nous pouvons réaliser les essais en embarqué sur matériel roulant dans son contexte d’utilisation ou des sur sous-ensembles en atelier, sur banc :

- Roulage dynamique du matériel roulant complet avec instrumentation (ex : roulage d’un porte-voitures sur une ancienne piste d’atterrissage)

- Application de charges extrêmes sur matériel complet ou sous-ensembles (ex : vérification de la tenue d’une barre anti-encastrement à l’arrière des porte-voitures)

- Sollicitation mécanique en fatigue (plusieurs millions de cycles) de sous-ensembles sur banc (ex : train roulant du Cristal)

Nous bénéficions de l’ensemble des moyens de fabrication de l’usine pour la réalisation des montages d’essais et bancs spécifiques :

- Conception et modélisation 3D

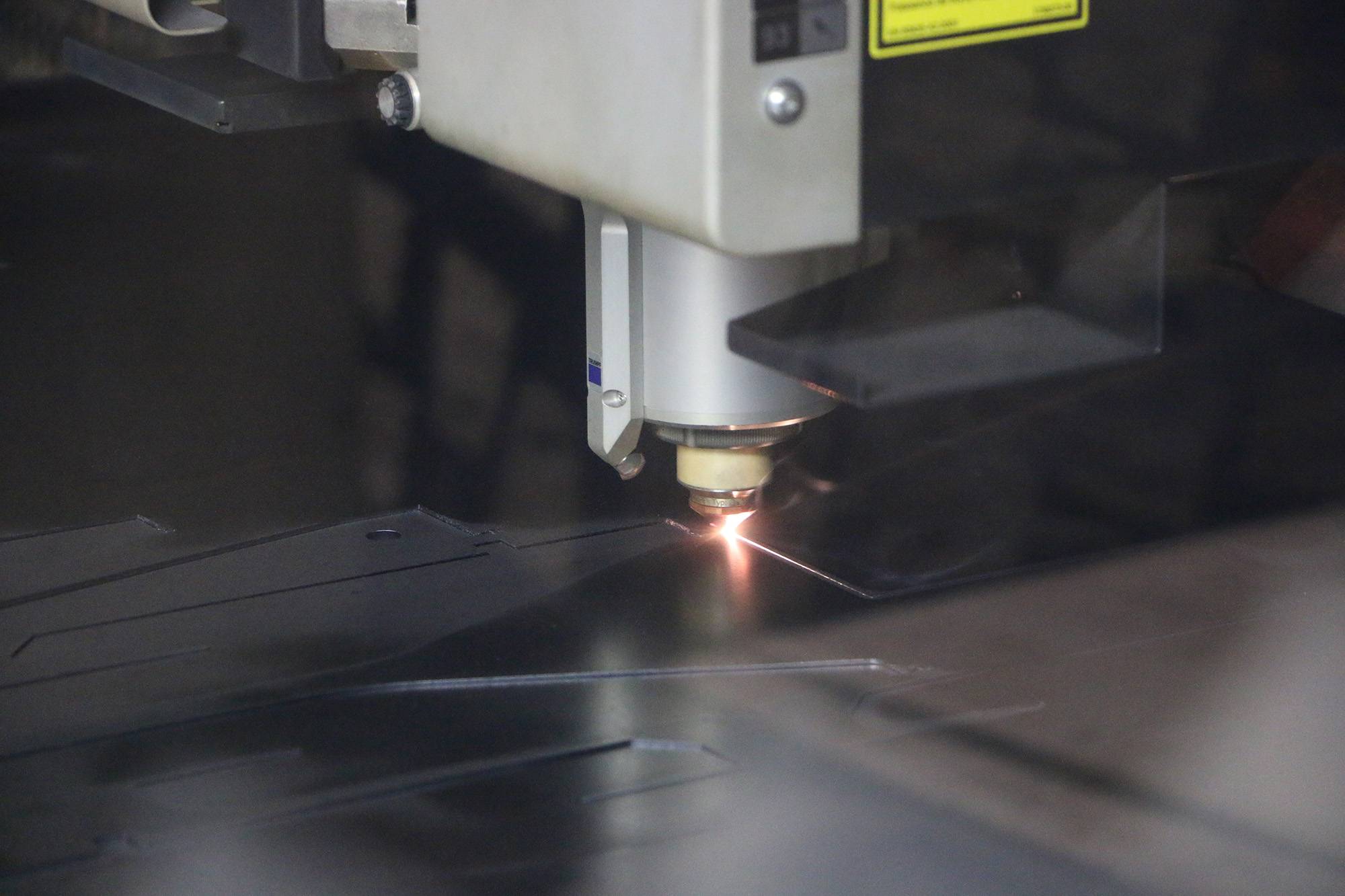

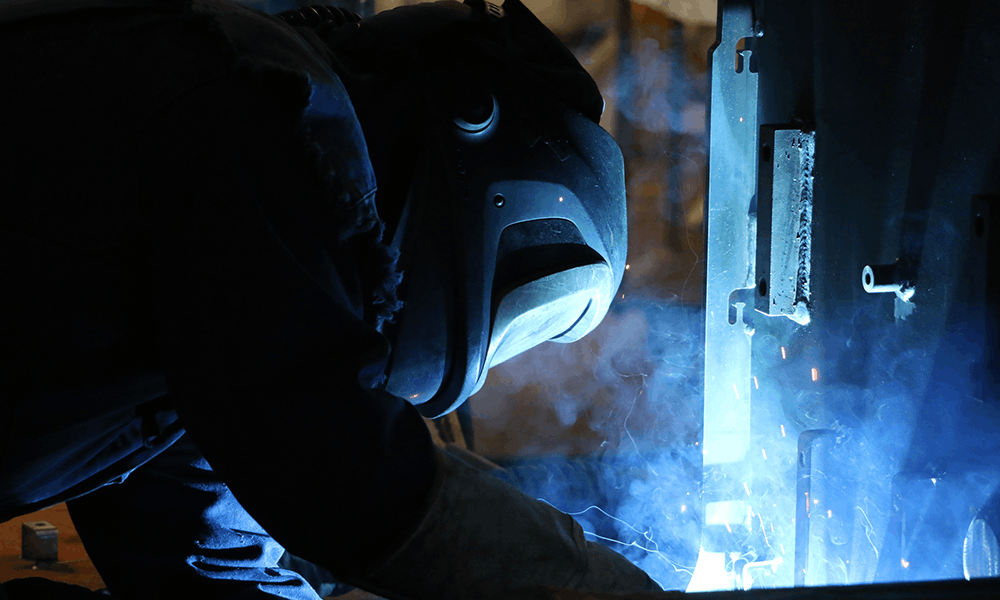

- Fabrication de structures mécano-soudées (découpe, pli, soudage, usinage).

Nous sommes équipés d’une palette étendue d’instruments permettant la mesure et l’enregistrement de nombreuses grandeurs physiques :

- Pression hydraulique et pneumatique

- Efforts

- Contraintes de surface

- Déplacement, vitesse, angle

- Accélération

- Température

- Tension, courant

- Son

English

English

Français

Français

Deutsch

Deutsch

Español

Español

Русский

Русский